炣燃科技8月14日综合返朴讯(作者王公,中国科学院自然科学史研究所)七十年前,第一颗晶体管出现,从此人类进入了半导体时代。六十年前,集成电路出现,并很快发展到了超大规模集成电路的水平,在推动电子信息技术进一步发展的同时,也开始和传统产业相结合,开启了信息化时代的大幕,极大地改变了人类社会。然而,超大规模集成电路在中国的出现及其产业化的历程,却无时无刻不面临着严峻的封锁和巨大的挑战。

背 景

1.1 世界及中国半导体微电子技术的起步

1947年12月,美国贝尔实验室研制成功了世界上第一块点接触式晶体管。和传统的电子管相比,晶体管具有体积小、消耗功率低等明显的优势。因此,晶体管开始逐步取代体积大、功率消耗大的电子管,开启了半导体时代。晶体管的发明为集成电路的诞生奠定了基础。1958年,美国德州仪器公司的杰克·基尔比(Jack Kilby)发明了第一块集成电路——将包括锗晶体管在内的五个元器件集成在一起,制作了一个相移振荡器电路。1959年仙童公司的罗伯特·诺伊斯(Robert Noyce)研制发明了平面工艺的硅集成电路。集成电路的发明,给相关行业带来了巨大的变化,引发了现代社会电子信息技术的变革。

中国的半导体和微电子研究起步于20世纪五、六十年代。1956年,党中央发出了“向科学进军”的号召。我国将半导体科学技术列为当时国家新技术四大紧急措施之一,写入了“十二年科学技术发展远景规划”。当年暑期,北京大学、复旦大学、厦门大学、南京大学和吉林大学五校,在北京大学联合开设了我国第一个半导体专业,由黄昆任主任、谢希德任副主任。该专业开设半导体物理、半导体实验、半导体材料、半导体器件、固体物理、晶体管电路等全面的半导体专业课程,为我国培养了第一批半导体专业人才。1956年,中国科学院应用物理所成立了半导体研究室,由王守武任室主任,是我国最早的半导体研究机构。1957年,王守武研制出了锗晶体管,是我国自行研制的第一颗晶体管。1959年,李志坚在清华大学拉出了高纯度多晶硅,随后开始了硅基平面晶体管的研制。20世纪60年代初,两家大型的国立半导体研究机构——中国科学院半导体研究所和河北半导体研究所(中国电子科技集团公司第十三研究所)正式成立。1964年,中国科学院半导体研究所的王守觉研制出我国第一块集成电路,在一块硅片上集成了19个元件,后来应用在了服务于“两弹一星”工作的大型通用晶体管计算机(109 丙)上。1968年,半导体工厂国营东光电工厂(878厂)、上海无线电十九厂投建,1970年建成投产。这些半导体研究所和工厂研制的集成电路产品,除了服务“两弹一星”的战略需求,也为我国的其他行业和民生需要做出了巨大贡献。

1.2 微米级微电子技术的重要意义

微电子工业的生产过程非常复杂,一般来说包括前工序和后工序两个步骤,前工序是指将超纯的硅晶棒切片,再经过二十至三十道工艺步骤,直到芯片制作完成的过程;后工序指的是从对前工序制作出的芯片进行测试、划片、封装直至形成最终产品的过程。前工序包括多次光刻、掺杂、氧化等步骤,其中光刻工艺所能达到的精度被称为集成电路特征尺寸,它是微电子技术水平的重要标志,通常也直接用光刻工艺的特征尺寸来表示整个生产线及生产出的集成电路产品的工艺水平。

当集成电路的特征尺寸达到微米级时,在一块芯片上集成的元件数就可以超过10万个,这样的集成电路被称为超大规模集成电路(Very Large Scale Integration Circuit,VLSI)。采用超大规模集成电路制造的电子设备,具有体积小、重量轻、功耗低、可靠性高等特点。此外,还可以利用超大规模集成电路技术将整个电子系统“集成”在一块芯片上,完成信息采集、存储和处理等多种功能。如果将超大规模集成电路和传统产业结合,可以彻底改变传统产业,进而实现智能化和现代化。基于这些因素,超大规模集成电路被认为是微电子技术的一次飞跃,是衡量一个国家科学技术和工业发展水平的重要标志。

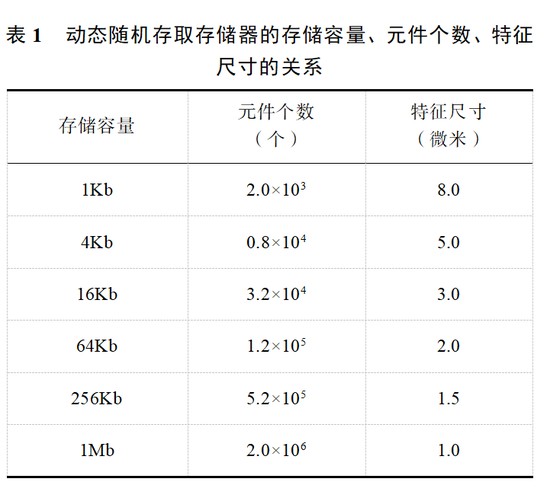

为了便于从宏观上考察微电子技术及相应生产线的工艺水平,一般以典型产品动态随机存取存储器(Dynamic Random Access Memory,DRAM)的容量为指标。动态随机存取存储器主要的作用原理是利用电容内存储电荷的多少来代表一个二进制比特(bit,也称作“位”)是1还是0。动态存储器的结构十分简单,每一个数据存储单元都只需一个电容和一个晶体管来处理。所以,1K容量的动态存储器,需要集成2048个元件。

有些时候也可以用静态随机存取存储器(Static Random-Access Memory,SRAM)的容量来考察集成电路工艺及相应的生产线的技术水平,静态随机存取存储器上的一个数据存储单元通常需要4~6个晶体管,相同容量的产品,静态随机存取存储器的元件数就是动态随机存取存储器4~6倍。正因如此,与静态随机存取存储器相比,动态随机存取存储器拥有非常高的密度,单位体积的容量较高且成本较低。动态随机存取存储器的存储容量、元件个数和特征尺寸的基本关系参见表1。可见,64K容量的动态随机存取存储器,元件数已突破10万,特征尺寸达到了2微米,接近或达到了超大规模集成电路的水平。因此,要想研制、生产超大规模集成电路,必须要跨越微米级工艺台阶!

差距与封锁

2.1 差距

20世纪60年代,集成电路技术在国外的发展也只不过十年左右时间,整个集成电路的发展还并不是很成熟,而在我国则刚刚在起步阶段。彼时,不论国外还是国内,集成电路都是在双极型器件的基础上发展起来的。60年代后期,国外出现了金属氧化物半导体场效应管(MOS集成电路),发展十分迅猛,使集成电路水平很快从小规模集成提高到中、大规模。进入70年代,我国和国外的集成电路发展水平开始出现了巨大的差距。

1976年,美国研制成功的64K容量DRAM是世界上第一代超大规模集成电路,大约包含15万个元件,特征尺寸为2~3微米。1977年,日本研制成功64K容量DRAM,包含15.6万个元件,特征尺寸为2~3微米。而此时的我国,集成电路技术仍处在双极型小规模电路的研究与小量生产阶段。

集成电路技术的发展是一个系统工程,不但需要有深入的器件物理、电路设计和工艺制造研究,而且还必须有高精尖的工艺与测试设备、高纯度高性能的基础材料以及超净厂房等基础条件的配套发展。实际上,很多集成电路技术是固化在基础条件发展中的。而当时我国半导体生产的基础条件根本不能满足大规模集成电路发展的要求。

当时国内半导体车间所用的工艺设备绝大部分都是国产的、用于早期晶体管小量生产的产品。有很多关键设备是自制的,例如制版用的高精度初缩机;栅氧化用的三氯乙烯氧化设备;光刻用的高速匀胶机;刻蚀多晶用的等离子刻蚀设备等。这些设备根本不能满足大规模集成电路生产对设备的高精度和自动化要求。王守武曾回忆,“当时半导体研究所使用的设备和基础材料,只有显微镜、光刻胶和乳胶版三样是进口的,而一些核心设备像电镜、光刻机以及相关的技术和产品,根本不卖给中国。”

当时国内半导体生产所用的原材料也大都不能满足大规模集成电路生产的要求。例如当时所用最纯的化学试剂也只是达到优级纯(高于分析纯),但它仍含有大量不溶性颗粒物,因而会在集成电路芯片上造成缺陷,从而大大影响成品率。

当时国内半导体器件与集成电路生产所普遍使用的厂房也就是卫生条件好一些、干净一些的密封空调房间,空气并未经过净化过滤,灰尘含量通常为每立方英尺几百万颗(直径在0.5μm以上的灰尘),这样的条件下,硅片上的灰尘污染当然很严重。

然而就是在这样的条件下,我国科学家也取得了一些阶段性的成绩。北京大学物理系王阳元于1975年领导研制成功三种类型的1024位(1K容量)MOS动态随机存储器(DRAM),特征尺寸为8微米,属于大规模集成电路。1978年10月,中国科学院半导体研究所王守武团队研制成功了4K容量的DRAM,其特征尺寸为5微米,次年批量生产。1981年,王守武领导研制出16K容量DRAM样片,元件集成度达到了3万6千,特征尺寸3~5微米,但是成品率较低。总体上,无论是在存储器还是微处理器的研制方面,中国还远远落后,不要说64K(3微米),就是16K(5微米),都是很难达到的。

进入80年代,我国和世界的差距进一步拉大。1981年美国德州仪器公司批量生产了TMS4016静态随机存储器,其容量为16K,集成度为15万元件,工艺为1~1.5微米。1982年,英特尔公司生产出了80286处理器,集成度为13.4万元件,工艺为1~1.5微米。

2.2 面临的封锁

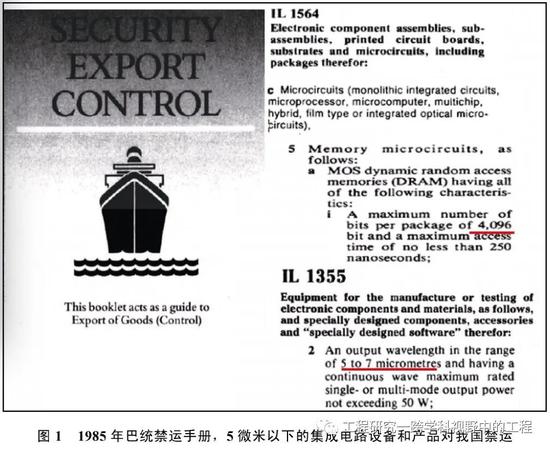

在存在巨大差距的同时,我国的微电子事业还面临着西方国家的全方位封锁。西方国家对我国微电子全方位封锁主要是通过巴黎统筹委员会(简称“巴统”)对中国相关技术、设备、产品的全面禁运实现的。巴黎统筹委员会是1949年11月在美国的提议下成立的,总部设在巴黎,其全称是“输出管制统筹委员会” (Coordinating Committee for Multilateral Export Controls) 。巴统的宗旨是执行对社会主义国家的禁运政策,其禁运产品包括军事武器装备、尖端技术产品和战略产品三大类。1952年,巴统成立了中国委员会,是专门针对中国实行禁运的执行机构。1985年的巴统禁运手册规定(见图1):生产或测试电子产品的设备中,5微米以下的光刻机对中国是严格禁运的(IL1355);电子产品和相关技术中,4K容量DRAM(特征尺寸5微米)的相关产品和技术对中国是严格保密和禁运的(IL1564)。

在对中国严格禁运的同时,美国等西方国家还通过对韩国和中国台湾地区的扶持来进一步达到封锁中国内地微电子事业的目的。1975年,美国在中国台湾“工研院”建设3英寸晶圆生产线,1977年即建成投产。1978年,韩国电子技术研究所(KIET)从美国购买3英寸晶圆生产线,次年投产。1980年,中国台湾地区的联华电子建立4英寸晶圆厂。1980年代初,韩国、中国台湾地区在美国技术、资金的转移和支持下,获得了动态随机存储器的技术突破,韩国达到了16K水平,中国台湾地区则直接从64K起步。

封锁的突破

美国等西方国家对我国微电子事业的全方位封锁,目的是卡住我国电子工业的脖子,是我国迈向超大规模集成电路研究和生产的最大障碍。而要想达到超大规模集成电路水平,进而实现电子技术的现代化并带动相关行业的高速发展,就必须要突破这一封锁。为此,我国的微电子学专家、工程师和工人们通力合作和紧密协作。例如,王守武在意识到要提高产品成品率就要有稳定的设备保证这一关键问题后,就带领半导体所的同仁开始攻克设备关,并于后来开发了我国第一台分子束外延设备、双稳激光器等核心设备[5]。中国的科学家下定决心要打破封锁,跨越微米级难关,其中微米级超大规模集成电路关键性技术的突破主要是在新成立的清华大学微电子所进行的。

3.1 清华大学微电子所的成立

清华大学在半导体微电子领域有着雄厚的基础。早在1956年,北京大学半导体物理专业开办伊始,清华大学就从电真空专业三年级学生中抽调曹培栋等八人前往北大学习。与此同时,清华也开始了半导体实验室的筹建,并聘请王守武兼任清华半导体教研组主任,开始了教学与科研活动。1958年3月,获得了苏联列宁格勒大学(现圣彼得堡大学)物理——数学科学副博士学位的李志坚正式加入清华大学半导体教研组,被任命为半导体教研组副主任,大大增强了半导体教研组的科研力量。随后李志坚先后领导了多晶硅提纯、平面硅晶体管研制等工作,并且培养出了吴德馨、徐葭生、郑厚植、钱佩信等半导体专业的人才。1969年11月30日,林彪“一号命令”下达,清华大学半导体教研组的绝大部分师生随无线电系迁到绵阳,被编为电子厂四连,李志坚担任连长。由于条件限制,电子厂四连在建设校舍、置办实验室之后,主要展开了微波半导体器件和集成电路方面的研究,在方向上主攻双极电路和晶体管,并与成都九七零厂、北京半导体器件二厂、北京电子管厂等进行了有效的协作,进行新器件和电路的研制。

在半导体教研组迁往绵阳之后,清华大学自动控制系(即现清华大学计算机科学与技术系)担负起了MOS集成电路开发的重任,在北京清华大学校内改建成立了集成电路生产车间,并且请半导体教研组的徐葭生和李瑞伟留在北京主持MOS生产线的开发。在当时,MOS集成电路技术还存在不少困难,大家对它的发展前途仍有很多疑虑。1970年,徐葭生带领十几个中青年教师投入了开拓我国MOS集成电路的研究开发与应用推广的事业。1974年清华大学北京集成电路车间开发的系列PMOS(Positive Channel Metal Oxide Semiconductor,指N型衬底、P沟道,靠空穴的流动运送电流的MOS管)集成电路产品在全国推广应用[7]。

1978年5月,中央决定撤销清华大学绵阳分校,10月开始搬迁回京。此时的李志坚心里十分明白微电子领域的中国和世界之间存在的差距。即使在“文革”中,他也一直不忘跟踪国外最先进的微电子科技,并一直在考虑如何能把之前的研究延续下去。“文革”期间他就曾四处寻找国外文献,翻译、整理了关于国外微波功率晶体管发展概况、设计、工艺、可靠性等方面的综述文章《微波功率晶体管的进展》,这篇文章发表在《国外电子技术》1976年第1期。半导体教研组回到清华后,半导体专业的归属是一个新的问题,是回到无线电系,还是成立一个新的组织机构呢?

1978年12月18日至22日中共十一届三中全会确立了以发展经济建设为中心的战略思想和改革开放的方针。1980年3月,第四机械工业部颁发了“关于扩大研究所自主权的试行办法”,指出:电子工业系统的开发研究机构将是技术和经济结合的组织,它可以利用其技术上的优势,把技术和研制的产品作为商品与其他单位进行交换,发生经济联系。因此,用经济办法管理研究所是改革研究所管理的重要环节;扩大研究所的自主权是科研体制改革的重要内容。1981年中央又宣布了科学技术面向经济和经济依靠科学技术的新方针。会议要求电子工业认真贯彻调整、改革、整顿、提高的方针,在国家统一部署安排下,对三线的科研单位进行有计划、有步骤的调整、撤并、搬迁,以改善科研条件。之后又采取了一系列改革措施,不断解决科研面向生产、面向经济的问题。

通过综合分析国内外的环境、自身的条件和与尖端的差距,李志坚提出了建立一条自己的试验线,展开超大规模集成电路研究的想法。李志坚之所以提出这样宏大的目标:其一是考虑到,清华大学绵阳分校的半导体专业和北京集成电路车间的合并大大加强了清华半导体方向的研究和生产能力;其二是目前的优势在于CMOS的研究,并且形成了包括半导体工艺、器件物理、电路设计和CAD技术等几个子方向的全面和先进的微电子技术发展格局;其三是李志坚在文革期间对国外电子技术的追踪使他更明晰国外的尖端在哪个方向,我们的差距是什么。李志坚的这一想法得到了时任清华大学校长高景德的肯定和支持。

1980年8月,清华大学校长工作会议议决:成立跨系跨学科的研究所——微电子学研究所,建制直属学校领导,南德恒任所长,李志坚为副所长,主抓科研。微电子所最重要的工作是:建立实验基地,引进关键设备,开展新的单片集成电路研究与设计、器件物理及其性能研究、计算机辅助设计及测试工作、新工艺方面的研究①。微电子所成立时全所人员总数为135人,教师74人,只有李志坚一名教授,技术员3人,职员2人,工人58人。高景德校长提出,清华大学要做中国乃至世界第一的微电子。在国家科委、教委经费没有立即到位的情况下,高校长拿出清华大学的经费,其中包括清华教师的工资钱,作为微电子所的前期科研经费。

据李志坚回忆:“为了迅速追上国际先进水平,在十一届三中全会后,国家开始实施第六个五年计划时就强调高技术的科学研究。我们(当时的专业领导有南德恒、杨之廉、顾祖毅、贾松良、王天爵和我等)就乘此东风筹建新的超净实验室,并且在设备、原料方面都开始有了新的突破,这一切为微电子所日后的工作创造了物质基础。”

在设备方面,为了满足大规模集成电路研制的需要,有些关键设备是与有关设备生产单位协作开发的。例如掩模制造用的高精度分步重复精缩机就是由清华大学电子系与精密仪器系共同设计制造,由半导体车间试用并提出改进意见,经过多次改型才最后定型生产的。这个分步重复精缩机成为了当时国内集成电路生产厂普遍采用的设备。

在半导体生产原料方面,半导体车间与北京化学试剂厂协作生产出了电子纯和纯度更高的MOS纯产品。又例如与北京化工三厂协作生产出能满足大规模集成电路生产要求的光刻胶等。这些产品都成为了当时集成电路产业普遍采用的基础原材料。实际上,当时很多半导体生产所用原材料厂都以通过清华大学半导体车间试用作为他们开发产品的重要参考。

为了满足大规模集成电路电路研制的需要,半导体车间的同志自己设计、自己采购材料联系施工,对原来的800 m2实验室进行了净化改造,建成了净化级别达到1000级(每升空气含1μm以上灰尘1000个以下)和10000级的超净车间350平方米。当时在国内是少有的可以满足集成电路生产要求的超净车间。它不仅为当时半导体车间的集成电路研制提供了合格的净化环境,也为后来微电子所的研究开发准备了基础条件。这一净化房还为当时国内集成电路产业提供了很多可供参考的经验,成为许多集成电路厂厂房改造与建设的标杆[8]。

3.2 “3微米”台阶的跨越

在建立起了超净车间后,微电子所进一步的目标就是要突破国外封锁,开发我们自己的超大规模集成电路技术。当时国内半导体研制所能达到的最小精度是5微米水平,国际上已经达到了1微米以下精度。巴黎统筹委员会规定5微米以下的超大规模集成电路的设备、技术和产品都是要严格对中国禁运的,目的是卡住中国微电子工业发展的脖子。为了突破这一封锁,李志坚决定分两步走:先突破3微米水平;再自主建起来一条生产线,实现1微米的突破。

清华大学微电子所刚成立时,能够达到的工艺水平是8微米,他们就从8微米起步一步一步向3微米台阶迈进。李志坚认为有三个关键点。第一,设计是最主要的,首先要设计出来,才能完成后面的工作。第二是工艺,设计出来的图纸要经过流水线生产出来。这其中包括一系列的具体工艺流程,如:微细图形加工、高密度集成电路的设计方法、微小器件的结构和器件物理、材料的性能和薄膜生长技术、高密度集成器件的可靠性物理、集成电路的测试图案设计和测试技术以及质量控制等。微电子所的最终目标就是要完成整套开发工艺,最终能够自己设计、自己生产。第三就是测试,生产出来的样品,要有合理的测试方法,保证达到指标。这样一个过程注定是复杂的,也必将是一个持久战,需要层层突破,连续作战,奋力冲刺。

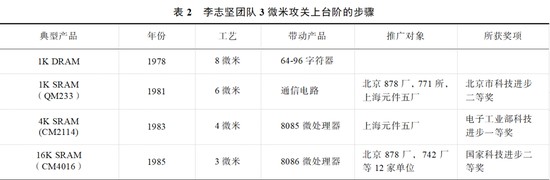

从8微米出发,李志坚团队首先迈向的是6微米技术台阶,有微电子所的基础以及国内的同仁协助,这个小目标完成得还算顺利。1981年他们研制成功了1K静态随机存储器QM233,其工艺为6微米,该器件不仅性能符合微处理机等的实用要求,可以与国外同类产品Intel2102互换,且功耗远低于Intel2102。此外,该产品在工艺研究上也提供了转入小批量生产的条件,被推广给北京878厂、771所、上海元件五厂等单位量产,并且获得了1982年北京市科技进步二等奖。在此基础上,李志坚开始向4微米台阶迈进。该团队于1984年研制成功了1K×4静态随机存储器CM2114,这是一种广泛应用于各种小型微处理机上的半导体存储器,是当时国内整机非常需要的一种大规模集成电路产品。CM2114采用5微米设计规则,含有26000多个元件,最终达到了4微米技术水平。检测结果表明,该器件符合国内外系列品种标准,能与国外同类产品互换,并且具有低功耗的优势,被推广给上海元件五厂量产,并且获得了电子工业部科技进步一等奖。此外,CM2114存储器的研制成功也带动了微处理器的研制进展。李志坚团队研制成功了Cm8085A单片N沟道MOS高速8位微处理器,该器件采用了当时比较先进的准等平面、4微米N沟道硅栅自校准、全离子注入法等微电子生产工艺,其电参量达到了国外同类产品水平,性能良好,可以和Intel8085A互换使用,对我国8位微处理机的大规模集成电路国产化做出了贡献。

经过前面几年的预研,李志坚所带领的清华大学微电子所在微细加工、电路设计、器件物理和测试技术等方面都取得了较大的突破。接下来,他们要突破的是3微米技术水平的台阶。突破3微米,就意味着达到或接近超大规模集成电路的目标了。3微米工艺的典型成品是16K动态随机存储器。而基于国内的实际需要,李志坚团队决定对标美国德州仪器公司1981年研制成功的16K容量静态随机存储器TMS4016。16K动态随机存储器的元件数大约是32000个,而静态随机存储器的元件数是动态随机存储器的4到6倍,将突破十万元件的界线,从而达到超大规模集成电路的水平。李志坚带领团队对标TMS4016,开展“解剖专题”,他们首先将TMS4016的内部结构研究透彻,做到了解对手特点的基础上超越对手。在电路研制方面,他们通过对半导体的短沟、窄沟效应、栅氧化生长质量、垫多晶浅结工艺、图形完整性等工艺技术问题的研究,摸索出一套比较合理的3微米双层多晶工艺规程。

在研制过程中总会出现各种各样的问题,在一次实验过程中,产品的一个位置总是出现问题,造成各项指标均不达标。当时大家都表示自己的环节是没有问题的,甚至出现争执,但是谁也不知道问题出在什么地方。因为微电子研发是一项集体攻关的系统工程,李志坚就在第一时间把大家召集起来,他一方面要求各个环节都要仔细检查,同时决定多进行几次测试。经过测试,发现这个问题很有规律性,总是在一个位置出现。他首先假设是设计有了问题,因为只有是设计错了,才容易出现有规律的错误;如果是生产中的问题,所产生的误差一般是随机的。李志坚和设计组的同事一起检查设计的每一个环节,但检查结果显示设计环节没有问题。按照流程,设计之后应该是工艺。设计组设计出图之后,工艺线要按照图纸做成电路板。工艺组的生产过程有点像洗照片,先按照设计组的电路图来制作硅片,然后在硅片上涂上特殊的感光胶。这时,硅片就相当于相纸,上面的胶就相当于相纸上面的感光材料。整个生产过程就如同照片的曝光过程,有孔有线的地方不曝光,然后再腐蚀,这样孔和线就保留下来了。不过和照片曝光不同,一般微电子研发的电路板都要有十几层乃至二十几层,一会儿刻线,一会儿刻孔,最后还要一层叠在另一层上面,和在一起。在设计组没有发现问题之后,李志坚又和设计组一起下到生产线,和工艺组一起检查工艺的问题。检查发现,工艺线生产过程中,电路底板上面有一个灰尘,所以后面每次曝光、腐蚀都会在这个地方出问题,表现出的就是一个规律性的问题。检查出问题后,这块电路板很快就生产出来了。

李志坚和团队研制成功的3微米典型产品是CM4016(2K×8 NMOS SRAM),这是一款16K静态MOS随机存储器。CM4016是国内首次研制成功的一种超大规模集成电路,它在28平方毫米的芯片上集成了十万八千个元件,采用了国际上比较典型的3微米工艺技术和计算机辅助设计技术,并且做成了2K×8位结构,使其可以广泛地用于微处理机和各种自动控制设备。经过清华大学计算机系的试用表明,CM4016完全可以取代进口的HM6116和TMS4016等产品,完全符合国际产品标准,达到了国际80年代初、国内领先的水平。与美国的同类产品TMS4016相比较,两个重要的技术指标,CM4016的地址取数时间小于150纳秒,工作功耗小于200毫瓦(美国的产品地址取数时间小于250纳秒,工作功耗小于300毫瓦),显然CM4016的主要指标要好于美国的同类产品。与CM4016配套,李志坚团队对标Intel8086微处理器,通过进行全面的技术剖析,结合具体的条件,同时研制成功了Cm8086高速H-MOS 16位微处理器,并且与中国科学院微电子中心合作,开发出了一套完整的测试软件,从而解决了研制16位微处理器的难题。经过鉴定,该Cm8086高速H-MOS 16位微处理器的性能达到了国外同类产品水平,并且能与它们互换使用,对我国16位微型机CPU的国产化提供了重要的技术基础。北京878厂、742厂等12家单位承接了CM4016和Cm8086的研究成果,开始了批量生产。1987年6月,“大规模和超大规模集成电路研制及3微米工艺开发” 获国家科技进步二等奖(李志坚排名第一)。

3微米技术的突破,标志着我国集成电路的研究跨进了超大规模集成电路的新时代,其中主体技术已经达到了国外80年代初的水平,部分技术已经达到了国际同期水平。这些工作打破了以美国为首的西方国家对我国半导体微电子技术的禁运,使我国半导体和集成电路的研制水平上到了新的台阶,加强了我国与外商谈判的地位。

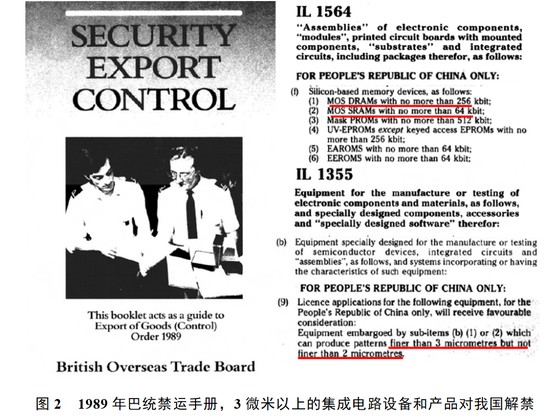

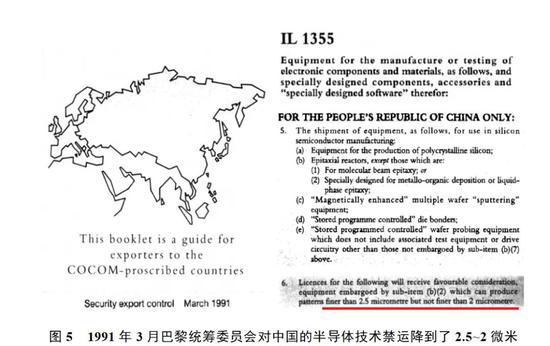

1989年的巴黎统筹委员会禁运手册上,对我国集成电路相关内容的禁运开始有了新的调整(见图2),在设备方面:3微米及以上的设备对我国解禁,但2微米以下的设备仍然是严格禁运的;在产品方面:动态随机存储器的容量开放到256K,静态随机存储器的容量开放到64K,相当于2微米水平。

3.3 跨越“1微米”

3微米大规模集成电路工艺开发研制成功后,巴黎统筹委员会将对中国的半导体技术禁运做了更改,3微米以上的技术就不再对中国禁运了,但是3微米以下、尤其是2微米以下的技术对中国仍然是严格禁运的。

在此期间,国家对集成电路的研究、生产和产业发展十分关注,陆续出台了一系列重要的政策和决定,对于我国微电子事业的进一步发展和壮大起到了关键的助推作用。

1982年10月,国务院为了加强全国计算机和大规模集成电路的领导,成立了以万里副总理为组长的“电子计算机和大规模集成电路领导小组”,提出要对半导体工业进行技术改造。

1983年7月,国务院发出关于抓紧研制重大装备的决定(国发[1983]110号),其中包括制造大规模集成电路的成套装备。

1986年,电子部厦门集成电路发展战略研讨会,提出“七五”期间我国集成电路技术“531”发展战略,即普及推广5微米技术,开发3微米技术,进行1微米技术科技攻关。

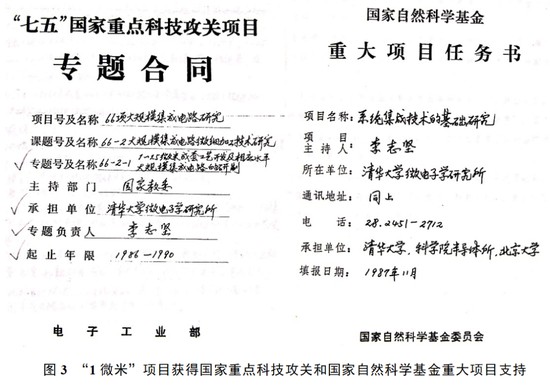

在这样的背景下,李志坚带领团队攻关1微米,开发超大规模集成电路生产线的梦想终于得到了国家的正式立项支持。1986年1月,该方案得到了“七五”国家重点科技攻关立项(75-66),专题号66-2-1 ,项目名称为“1~1.5微米成套工艺开发及相应水平大规模集成电路的研制”,起止年限:1986~1990年。此外,该项目还得到了国家自然科学基金重大项目的配套支持。

从3微米到1微米,面对的是很多的新的问题和难关:首先是缺少相关设备,因为开发1微米工艺不仅仅是要做出产品,而是要做出一整条生产线,这其中的很多关键设备我们都没有;其次,1微米的典型产品是1M位存储器,其元件数将突破100万,远超3微米时16K随机存储器十万元件的水平;此外,开展1微米超大规模集成电路的研制和生产必须要有100级的超净车间,而先有车间的净度是1000级,远远不能到达要求。总之,要开展的新工作,在电路水平上属于超大规模集成电路;在工艺水平属于1微米级工艺;从生产线来说就叫作百级超净线。实际上三者指的是同一个过程,要突破超大规模集成电路攻关,就要建一个百级超净线,采购相应的设备,开展1微米的工艺,突破1M位的存储器的设计。

作为总负责人,李志坚决定把原有的工作规模扩大起来,他将整个清华大学微电子所的力量都投入到这项工作中去,一方面从大局出发,协调好各个环节之间的工作;另一方面又要和各个方向上的技术人员和工人沟通交流。

由于这项工作需要更加超净的工作环境,当时微电子所车间的净化级别是1000级,这一净度在当时的国内算是比较高的。但是要来做超大规模集成电路的话,这样的净度还是太低了,必须要把车间改造为100级净度,并且要扩大面积。吸取此前3微米攻关过程中灰尘干扰的教训,李志坚下决心重新建厂房,重盖净化车间。李志坚将具体的工作交由担任实验室主任的庄同曾负责,庄同曾对工作极其严格,他每天都在车间和厂房建设的第一线,既严于律己也高标准要求他人。就这样,在1986年底,约七千平方米的微电子所实验研究大楼建成,该大楼集合了厂房、超净车间、实验室、办公室和会议室等多项功能,能够满足1微米攻关的基本需求。

厂房重新改建完成后,因为原有的设备不能满足1微米工艺的开发,又需要重新采购设备。当时国产设备还不能够满足1微米开发的需求,需要采用进口设备。而当时一方面面临的是国际封锁,很多高端的设备根本不卖给我们;另一方面,由于当时国家经济条件比较差,虽然得到了国家重大专项的支持,但是经费并不是很充裕,和外国的微电子机构相比经费更是差的太多了。具体负责工艺线建设的李瑞伟老师回忆:“外国要建一个超大规模集成电路试验线的话,一般大概是一亿美元,我们只有1300多万美元。”李志坚带领大家克服了重重困难:在设备方面,购买了一些国外淘汰下来的设备,而有一些淘汰下来的设备国外也不卖给我们,就由国家计委、国家科委协助,通过相关交换的手段,换来了一些必要设备;为了充分利用经费,把好钢使在刀刃上,在保证主要设备的基础上,其他部分能省就省。就这样,微电子所在清华大学校内建立起了中国第一个净度为10-100级的超净环境,建立起中国第一条1微米级超大规模集成电路管芯片研制工艺线。参加了当年工艺线建设的陈弘毅老师回忆:“基本上微电子所的全部老师都投入到了这条生产线的建设上,从80年代初到90年代末,将近20年,很多老师把自己的科研事业奉献给了这条生产线。”

有了超净车间和相应的装备,微米级超大规模集成电路技术成套开发也就开始展开,该项研究的关键是典型产品1兆位汉字只读存储器的研制。这其中包括电路设计、工艺专题、流水试制、测试分析等步骤,而每一步都要经过几十到上百个环节,任何一个环节的疏漏与否都将直接影响到研制的成败。

具体负责1兆位汉字只读存储器设计的是李志坚的学生徐葭生。此前3微米攻关时他参与了16K静态随机存储器的设计,但从16K到1兆,相当于64倍的差距,电路管芯则要从十万上升到百万。经过计算,徐葭生得出:1兆位汉字只读存储器要有106万个管芯。要将常用汉字编码存储在这些管芯内部,如何在有限的面积上排布这一百多万个管芯,并且还要保证之间的电气连接是一个巨大的挑战,很可能一个管芯放错位置或者一条线连错了,就要重新来过。为了快速排布这些管芯,徐葭生和同事一起设计了一款快速自动布线软件,通过计算机自动布线和人工调整相结合,大大提高了管芯布局和布线的速度,很快完成了1兆位汉字只读存储器的电路设计。

徐葭生的设计组设计出1兆位汉字只读存储器的电路图后,就要到李瑞伟负责的工艺组去试制。在微电子研究领域,设计和制造需要非常密切的配合,经常要来回调整,不断优化和更新。在试制过程中,仍然包括各项工艺条件的摸索、工艺流程的设计和检测方法的确定。微电子所同仁突破了微细线条曝光、显影、全正胶刻蚀、图形形貌的精度控制、细线条测量、高质薄栅氧形成、离子注入技术、线结低温工艺、铝硅铜溅射工艺、硼磷硅玻璃生产、快速高温热处理等主要关键工艺和技术。这其中,高温热处理是微电子工艺的一个必备环节,要制作微米级特征尺寸的超大规模集成电路,关键要获得极浅的PN结。改变离子注入的能量,即可改变注入离子进入半导体片表面的深度,达到控制结深。但离子注入后的半导体主要靠退火工艺来激活注入的离子和消除注入造成的晶格损伤。而采用传统的扩散炉高温热处理不仅时间漫长,而且其退火工艺会造成注入离子的严重再扩散;只有采用快速热处理工艺的高温短时间退火才能既保持离子注入原有的分布,又彻底消除注入损伤。为了能够达到快速、无损的热处理目的,李志坚请在德国学习过“离子注入退火技术研究”的钱佩信来攻克这一难题,钱佩信和同事从无到有地建立了一套有别于传统思路的采用射频感应加热石墨板作为红外辐射热源的快速退火实验装置,来完成快速热处理。经过反复实验研究、分析测试,获得了令人满意的预期效果。

1989年11月,1兆位汉字只读存储芯片开始正式流水生产,但经测试发现第一批流水出来的芯片性能未能达到预期要求。李志坚和徐葭生、李瑞伟一起进行分析,从设计到工艺再到性能测试。李瑞伟回忆:“那时候大家一起讨论,做不出来什么原因。这样大的一个项目不可能一下子做就做出来的,做不出来的话就要分析,是不是设计有问题?板图有问题?还是工艺有问题?就要多方面全方位的分析。”②为了更快地发现各种问题,李志坚带领大家发明了一种测试分析软件。一般来说出现问题的表现是编码错误,不同的问题会有不同的表现,这样就可以通过一个分析程序把测试结果按一定方式分成几个大类,然后快速定位问题区。有了分析软件,他们就采用逐步分析测试和实现的方法,从几千个管芯的实验芯片开始,通过对一些工艺参数进行适当调整,测试无误再增加管芯数量,从几万个管芯、几十万个管芯,直至一百万管芯。

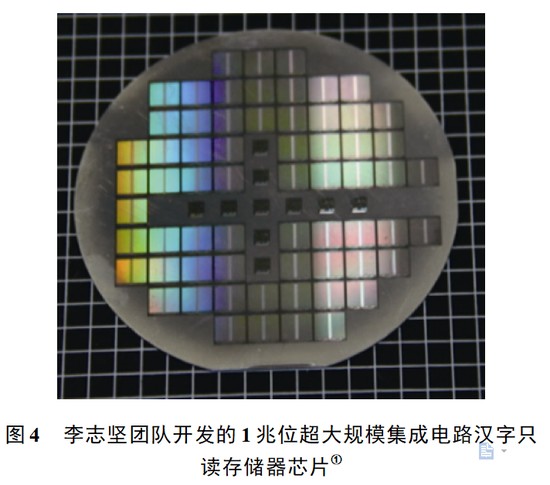

就这样,李志坚带领大家终于研制成功具有我国独立自主版权,在性能指标上达到世界先进水平的1兆位超大规模集成电路汉字只读存储器,并且建成了1微米试验工艺线。1991年,1兆位超大规模集成电路汉字只读存储器通过了部级技术鉴定。

此前工序完成阶段芯片保存在清华大学王水弟教授处,照片由李明洋拍摄。

此前工序完成阶段芯片保存在清华大学王水弟教授处,照片由李明洋拍摄。

1兆位超大规模集成电路汉字只读存储器,是我国各类计算机的重要元件之一。其特点是:在面积为6.4×6.5平方毫米芯片上,共集成了106 万个晶体管,采用1.5微米设计规则的N阱硅栅CMOS工艺,28条外引线双列直插式封装。其中每个汉字点阵为16×16位,用二片芯片共容纳了7830个汉字和多种实用字符,字数和字形均达到国家二级汉字库标准。其主要性能与国际上同类产品的技术水平相当,读取速度小于20纳秒。

1兆位超大规模集成电路汉字只读存储器及其试验工艺线的研制成功,宣告我国首次跨上了1.5微米工艺和百万个元器件集成度的技术台阶,是我国超大规模集成电路技术的一次突破性进展。伴随着我国在超大规模集成电路研制上的突破,1991年3月,巴黎统筹委员会对我国的半导技术和设备的禁运也降到了2.5~2微米(图5)。

此后,李志坚带领清华大学微电子所同仁继续推进了这一研究,将建成的1微米试验工艺线改造成为了一个综合的1微米级成套工艺研究和相应ASIC(专用集成电路)开发和加工的基地,经适当的设备补充和条件改善以生产小批量多品种集成电路,可以满足国家(如国防及高技术)对超大规模集成电路产品的急需。在建立这条线和开发CMOS工艺中开展的一些有关专题(小尺寸MOS器件模型,浅PN结制备,高性能超薄栅介质制备,硅化物自对准欧姆接触形成,器件的三维模拟,亚微米MOS器件的热电子效应研究等)的成果可以在今后的亚微米技术中得到应用,有些可推广到国内有关厂所。

1991年8月26~29日,国家“七五”科技攻关成果展览会在京举行,1兆位汉字只读存储器在清华展台的醒目位置,党和国家领导人江泽民、李鹏等参观了清华展台并和李志坚进行了交流。1991年9月30日,《人民日报》头版刊载文章“清华大学微电子所传来喜讯 我微电子技术跨上1微米级台阶”,其中写道:“此项工艺技术的开发成功,缩短了我国集成电路工艺与世界先进水平的差距,对我国集成电路技术的自主发展具有重大的战略意义”。10月14日,《人民日报》头版再次刊载文章“献给共和国的圆满答卷”,报道了清华大学微电子所研制成功1兆位只读存储器芯片。

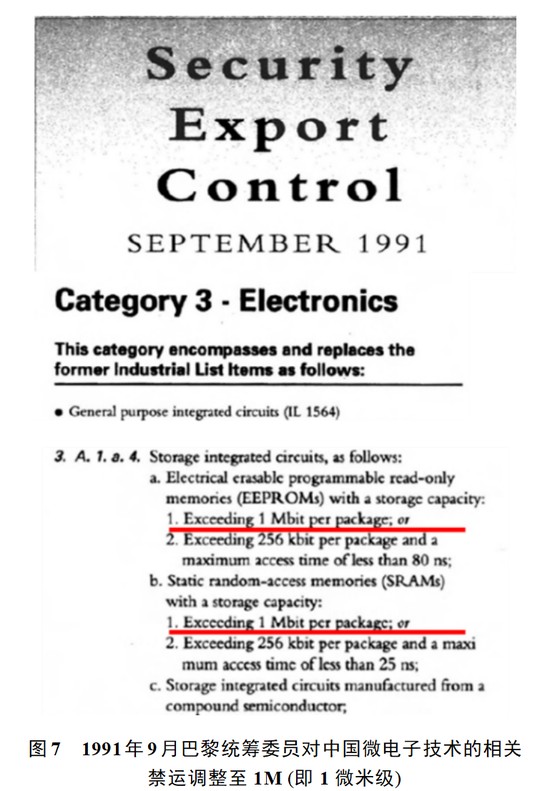

鉴于中国微电子技术已经达到微米级台阶,且完全能够独立生产1M位的只读存储器,1991年9月,巴黎统筹委员再次调整了对中国微电子技术的相关禁运,1M位的只读存储器和静态存储器全部对中国开放(图7)。至此,我国的微电子技术突破了1微米台阶,突破了西方国家对我国超大规模集成电路与的全方位封锁,开始向超大规模集成电路及其产业化的方向发展。

在1微米工艺开发的过程中,李志坚团队取得了一系列的荣誉和奖励。1990年,“超大规模集成电路高温快速热处理技术与设备”,获得了国家技术发明二等奖(钱佩信排名第一)。1991年,“离子注入半导体瞬时退火设备”获得中国专利金奖(钱佩信排名第一)。1993年,“1~1.5微米成套工艺开发及1兆位汉字库只读存储器”获得电子工业部科技进步一等奖(李志坚排名第一)。1995年,“1~1.5微米成套工艺开发及1兆位汉字库只读存储器”获得国家科技进步二等奖(李志坚排名第一)。1991年11月,经国务院批准,李志坚当选为中国科学院(技术科学部)学部委员,中国半导体行业的新院士诞生了。李志坚带领大家围绕着国家科研任务,一方面推进了清华大学微电子学研究所的建设;另一方面培养了一批微电子方面的领军人才,产生了一大批有深远意义的论文和成果。

值得一提的是,1微米攻关过程并非仅仅由清华大学微电子所一家独自完成,这其中有着国内多家微电子研究机构和相关专家的协作。3微米研制过程中的测试软件,就是清华微电子所与中国科学院微电子中心合作开发出的,从而解决了一个重要难题。国家自然科学基金的重大任务更是由清华大学、中科院半导体所、北京大学三家单位共同承担(见图3)。为了研究方便,中国科学院半导体研究所的林兰英院士从国家经费里买了一台分子束外延就放在中科院微电子中心,大家共享使用。北京大学王阳元也曾回忆:“项目上有很多合作,我记得当初4K MOS DRAM,是北大设计的,在清华开发研制成功的”。

微米级台阶跨越的影响及意义

首先,超大规模集成电路的研制成功和微米级工艺台阶的跨越,提升了我国微电子技术研究和生产的水平。1990年8月,国家提出“908工程”,目标是在“八五”(1991~1995年)期间半导体技术达到1微米。1992年,清华大学微电子所“1~1.5微米成套工艺开发及1兆位汉字库只读存储器”这一成果达到了中试的水平,并成功转产给“八五”期间国内集成电路骨干企业——1989年成立的无锡华晶微电子公司,这条线后来经过增容、升级,已具有0.5~0.8微米工艺技术、月产3000片5英寸(硅片直径)硅片的能力。“八五”期间,我国集成电路生产线从4英寸相继发展为5英寸和6英寸的生产线。

此外,超大规模集成电路封锁突破后,我国可以从西方国家直接引进高端设备。1992年,无锡华晶微电子公司开始从美国朗讯科技公司引进0.9微米工艺技术、月产6000片6英寸硅片的生产线。1995年初,华晶微电子公司采用1微米工艺研制出8位双向收发器。1995年5月。中国科学院微电子中心开发成功0.8微米工艺,研制出7000门通用模糊控制电路,单项工艺达到0.5微米,是当时国内最高技术水平,相当于国际上80年代末的水平。

超大规模集成电路的研制成功和微米级工艺台阶跨越的另一个重大影响在于拉动了我国微电子产业的发展。90年代长期负责电子工业的胡启立曾回忆,他曾被问过多次:“中国人原子弹都做出来了,难道就做不出芯片?你们集中全国的科技人员来攻关,一定可以把芯片给攻下来!”,开始的时候胡启立觉得也很有道理,搞集成电路是不是也可以走“两弹一星”那样自力更生的道路呢?后来,胡启立意识到集成电路的生存和发展与“两弹一星”是有着本质区别的。“两弹一星”是一项国家事业,是国家的战略力量,是非卖品,可以不受价值规律和产业发展规律约束,不需要通过商业化发展;然而,集成电路是一项战略性产业,需要商业化的经营与运作,需要面向广泛的需求和市场,需要形成相当大的产业规模并且要取得良好的经济效益,才能良性发展。

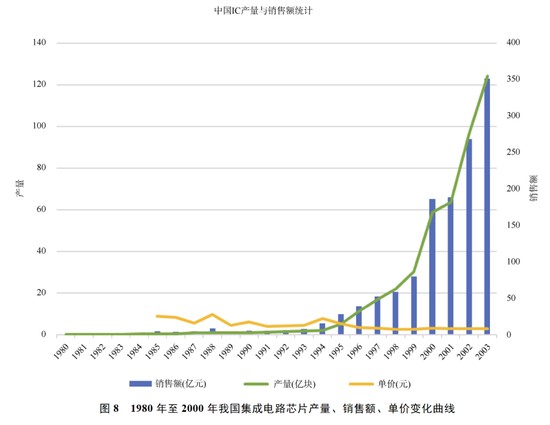

正因如此,集成电路一定要走向市场,形成产业,取得效益。集成电路产业需要资金、市场、技术、人才和政策五个方面的协同支持。而超大规模集成电路的研制成功和微米级工艺台阶的跨越在技术和人才两个方面都推动了我国集成电路的产业化。1995年11月,国务院提出“909工程”,其主要内容是:计划投资100亿,建设一条8英寸、0.5微米技术起步、月加工2万片的超大规模集成电路生产线,并且构造成产业链。1996年,“909工程”获得中央批准,上海华虹微电子有限公司成立。1997年,华虹微电子引进日本NEC的资金、管理和技术。1999年,华虹-NEC公司投产0.35微米,64M同步动态存储器(S-DRAM),达到了当时国际主流水准。由图8可见,20世纪90年代中期起,我国的微电子产业开始进入了快速发展时期,在产量突飞猛进的同时,销售额也开始迅速飞升;此外,90年代以后我国集成电路芯片的平均售价也开始逐渐下降。这些数据清晰地说明,90年代初期开始,我国的集成电路真正开始走向产业化和市场化之路,而这条道路的开端正是缘于超大规模集成电路的研制成功和微米级技术台阶的跨越。